Дана стаття - частина великого матеріалу про завод "Интерскол-Алабуга", одному з небагатьох підприємств з виробництва електроінструменту і засобів малої механізації на території Росії. Ще більш примітний той факт, що це новітня виробничий майданчик в нашій країні, введена в лад в 2014 р В перспективі, після запуску всіх 3-х запланованих черг, "Интерскол-Алабуга" стане найбільшим галузевим заводом в РФ, здатним випускати до 5 млн. одиниць готової продукції в рік, покриваючи близько 25% потреб вітчизняного інструментального ринку.

Ну а поки поговоримо про першу чергу заводу, яка практично з моменту свого запуску працює в повну силу. Потужне, сучасне і високотехнологічне підприємство, безсумнівно, заслуговує найпильнішої й усебічного вивчення як зсередини, так і зовні. Ласкаво просимо в завтрашній день індустрії виробництва електроінструменту і засобів малої механізації!

Всі статті матеріалу:

- "Интерскол-Алабуга". Лиття металів, мехобработка і фарбування.

- "Интерскол-Алабуга". Зварювальні роботи, складання та контроль якості.

- "Интерскол-Алабуга". Виробництво електродвигунів, частина 2.

- "Интерскол-Алабуга". Невиробничі площі.

Рушійною силою будь-якого електроінструменту, його "серцем", є електродвигун. Тому на заводі "Интерскол-Алабуга" було приділено велику увагу організації високотехнологічного виробництва електродвигунів по максимально повного циклу.

Колекторний двигун електроінструменту складається з двох окремих частин: статора (нерухома частина) і ротора (рухома частина, яка обертається всередині статора і приводить в рух інші механізми). Процеси створення цих частин двигуна хоч і багато в чому схожі, але все ж мають важливі відмінності.

ротор

Виробництво ротора - процес багатоступінчастий. На початковому етапі виготовляються два елементи - вал і набірний пакет, складові частини другої автоматично штампуються високоточним швидкохідних пресом, після чого збираються в пакет і обжимаються на іншому пресі.

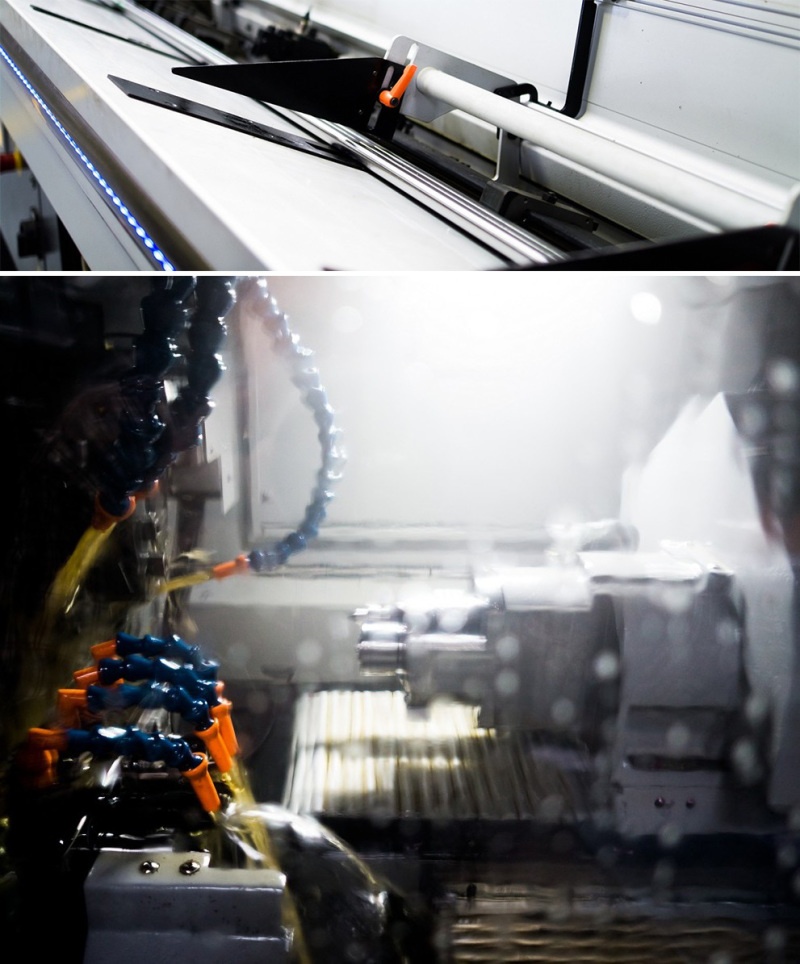

Вал виточується з каліброваного металевого прута на автоматизованому токарному верстаті за одну установку.

На фото зверху в подає пристрої верстата лежить підготовлений пруток, знизу показана камера, в якій відбувається процес токарної обробки з використанням мастильно-охолоджувальної рідини. Виточена деталь автоматично потрапляє в корзину.

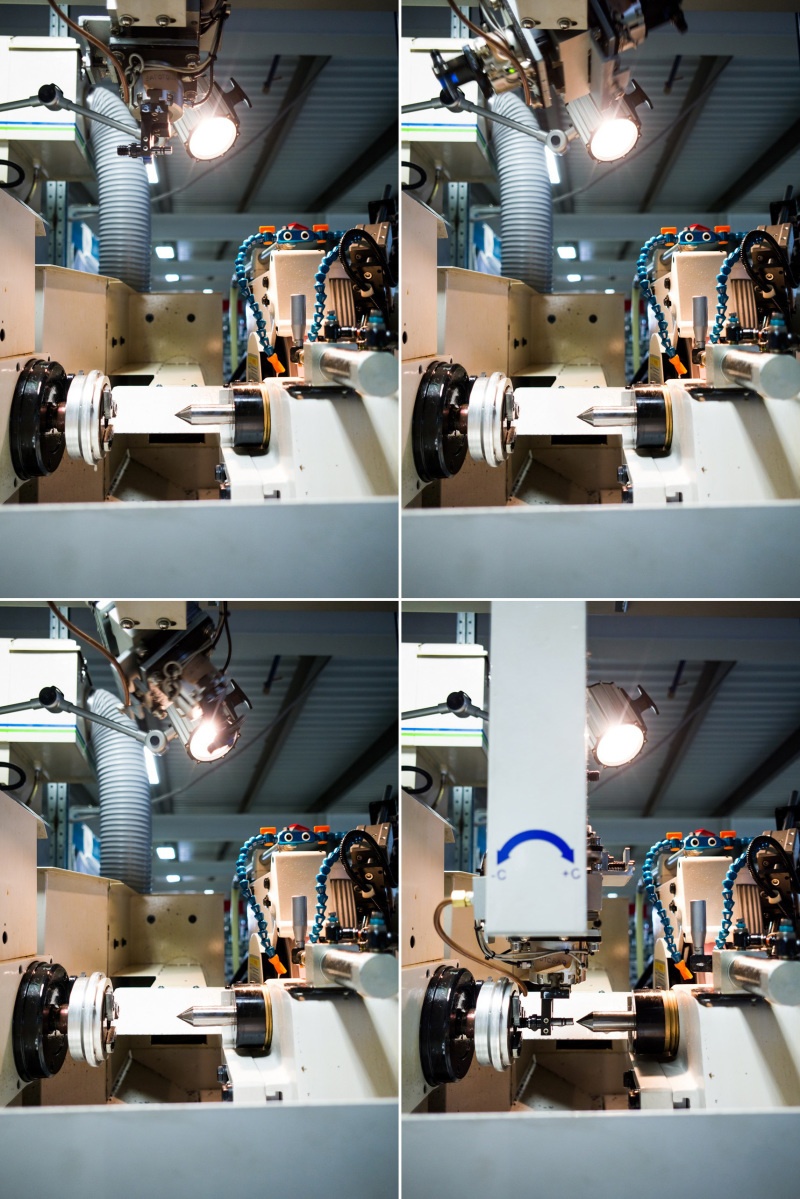

Наступний етап - гарт поверхні вала струмами високої частоти на ТВЧ-установці з ЧПУ. Для забезпечення безпеки працівників навколо обладнання встановлені огороджувальні конструкції.

Людське втручання потрібне тут тільки для того, щоб розмістити вали на кошику і забрати їх звідти після закінчення процесу загартування. Все інше робиться в автоматичному режимі з використанням маніпулятора. На фотографії видно, як маніпулятор бере вал і відправляє його в зону обробки ТВЧ.

До слова, аналогічний принцип автоматизації використовується при шліфовці шпинделів. Спочатку маніпулятор бере з приймальні кошика деталь і встановлює її на верстат.

Після цього виконуються попереднє вимір, мокра шліфування, контрольний замір і переміщення деталі в кошик для готових виробів.

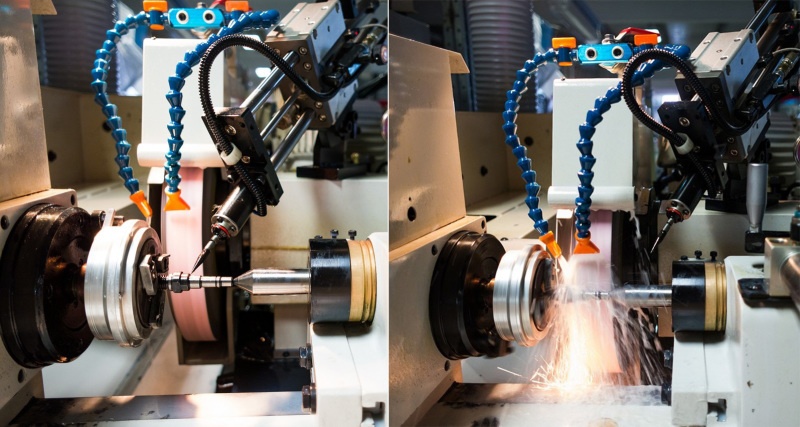

Але повернемося до валу ротора, який після гарту піддається шліфування шийок.

На фотографії показані загальний вид круглошлифовального верстата з ЧПУ, конвеєр для подачі деталей і конвеєр для переміщення відшліфованих валів.

Після цього вал і пакет ротора збираються в єдине ціле, а простір між ними заливається ізолюючим компаундом на спеціальних шприц-пресах.

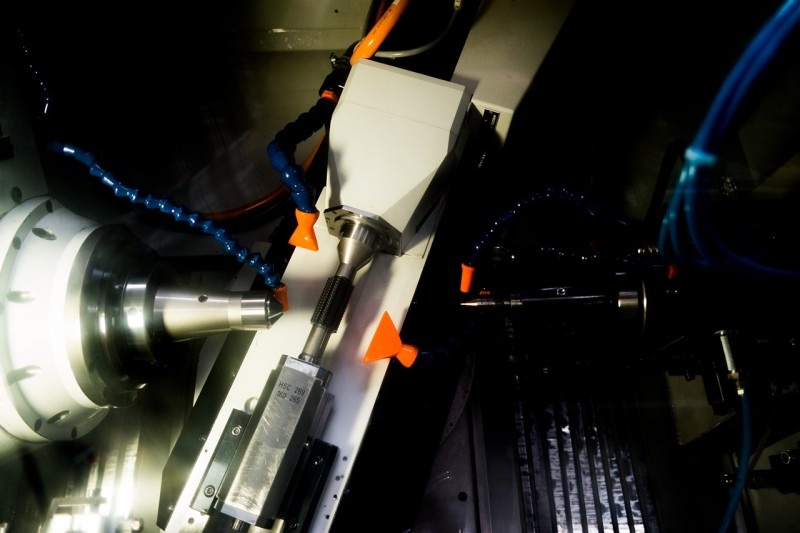

Далі виконується токарна обробка посадкового місця під колектор.

Поруч встановлено зубофрезерні автомати для нарізування зубів (зубчастої передачі) на валу ротора. Операція виконується за один прохід.

Продовження - у другій частині статті.