Сьогодні багато хто цікавиться альтернативними джерелами енергії, проте далі міркувань та ідей справа не йде, оскільки стоять такі джерела надзвичайних грошей. Наприклад, вітрогенератор на 2, 5 кВт разом з редуктором і гвинтом обійдеться тисяч в 60 рублів, не рахуючи плату за установку, м'яко кажучи, дорогувато. Але необов'язково відмовлятися від ідеї через відсутність грошей, можна зробити вітрогенератор своїми руками з частин пральної машини, а ми в свою чергу поділимося з вами досвідом виготовлення даної речі.

Сьогодні багато хто цікавиться альтернативними джерелами енергії, проте далі міркувань та ідей справа не йде, оскільки стоять такі джерела надзвичайних грошей. Наприклад, вітрогенератор на 2, 5 кВт разом з редуктором і гвинтом обійдеться тисяч в 60 рублів, не рахуючи плату за установку, м'яко кажучи, дорогувато. Але необов'язково відмовлятися від ідеї через відсутність грошей, можна зробити вітрогенератор своїми руками з частин пральної машини, а ми в свою чергу поділимося з вами досвідом виготовлення даної речі.

Чи потрібно братися за виготовлення вітряка?

Відповісти на запитання, щоб ми або не потрібен вітрогенератор, кожен повинен для себе сам. Але от якщо питання стоїть гостро і існує лише дилема купувати вітряк або робити, ми наведемо вам конкретні цифри. Вітрогенератор китайського виробництва в зборі «з усіма потрохами» і монтажем (що називається «під ключ») обійдеться вам в 75 000 рублів і це за докризовими цінами. Вітрогенератор з пральної машини, зроблений своїми руками обійдеться в середньому в 3500 рублів (може бути трохи дорожче, якщо є «напряг» з металобрухтом). Як то кажуть, відчуй різницю.

Зрозуміло, справа не тільки в грошах, щоб «довести до розуму» саморобний вітрогенератор, буде потрібно немало часу, кмітливість і «золоті руки», але в цілому результат вартий того, адже на виході ви отримаєте стабільний пристрій потужністю 2, 5 кВт. Цього вистачить, щоб по мінімуму електрифікувати невелику дачу. Зокрема, наш вітряк забезпечує освітлення двох кімнат дачного будиночка, роботу комп'ютера і невеликого переносного телевізора.

До відома! Щоб ККД вітрогенератора було якомога вище, необхідно відразу продумати місце його установки. Ідеальний варіант - відкрите місце.

Підбираємо потрібні запчастини

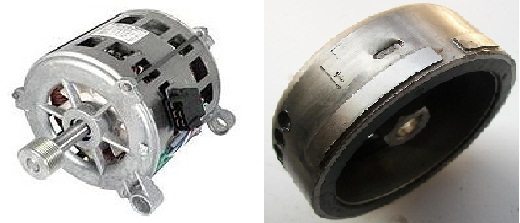

Як вже було сказано при наявності гаража набитого різним металевим мотлохом, витрати на виготовлення вітрогенератора з двигуна пральної машини своїми руками різко знижуються. Основний елемент, з яким потрібно розібратися в першу чергу - це генератор. Генерує агрегат - це основа вашого саморобного вітряка, але це ж, одночасно, і найдорожчий його елемент.

Деякі «самоделкиних» пропонують виготовити генератор з двигуна пральної машини. У цьому є резон, але також є і проблема. Двигун цей доведеться переробляти, а саме забезпечувати його магнітним ротором. Тут є два шляхи, перший - купити магнітний ротор, другий - виготовити. Ми пропонуємо не морочитися, і замовити готовий ротор, чому?

- Для саморобного ротора будуть потрібні спеціальні неодимові магніти, які так і так доведеться замовляти. А цінник у комплекту таких магнітів такий-же, як і у нового магнітного ротора китайського виробництва.

- Збірка саморобного магнітного ротора своїми руками пов'язана з певними проблемами. Потрібно буде вирізати спеціальну форму, і наклеювати кожен магніт дуже надійно - це невдячна і копітка робота.

- Магніти на роторі потрібно розташовувати під потрібним кутом, інакше вони будуть залипати, і генератор перестане працювати. Розрахувати цей кут складно, та й закріпити магніти в такому положенні важко.

Зверніть увагу! Магнітний ротор для майбутнього генератора - основна частина витрат, з пересилкою він обійдеться приблизно в 2-2, 5 тис. Рублів.

Магазинний ротор на 2, 5Вт ідеально підходить до двигуна від сучасної пральної машини, там навіть особливо переробляти нічого не потрібно. Сказати до слова, з двигуна пральки можна зробити не тільки вітряк, а й, наприклад, зернодробарку, але це вже інша історія. Далі потрібно обзавестися щоглою, редуктором, довгим валом, шестернями і крильчаткою. Ми допускаємо, що при наявності тих чи інших матеріалів, технічні рішення можуть бути різними, в нашому випадку щогла робилася так:

- Були взяті кілька секцій були у вжитку сталевих труб на 32 мм і з'єднані між собою, вийшла єдина порожниста конструкція довжиною 10 м.

- Далі щогла була пофарбована білою фарбою.

- Після цього щогла була готова до підняття на стовп. На ньому ми закріпили виступаючі сталеві кріплення з куточка з отвором, щоб щогла надійно утримувалася вертикально, в той же час, щоб ніщо не перешкоджало її обертанню.

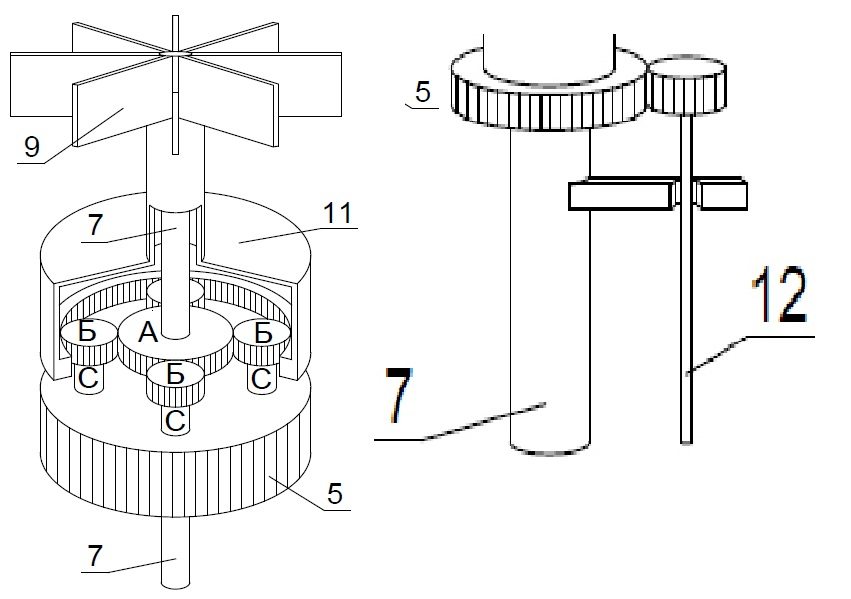

Якщо нефункціонуючої стовпа поблизу не виявиться, то потрібно буде вирішувати проблему опори для щогли, оскільки конструкція з труб сама по собі нестійка. Далі зберемо редуктор для вітрогенератора з вертикальною віссю обертання, який показаний на малюнку нижче.

- Основна шестерня (5), одягнена на щоглу, була взята нами від приводу водяного насоса.

- По колу на шестерні приварені обточені обрізки арматури, вони ж осі (С) - 4 шт.

- На осі запресовані підшипники з шестернями (Б).

- З шестернями (Б) стикається одягнена на щоглу мала шестерня (А) від того ж водяного насоса, в той же час по краях шестерні (Б) взаємодіють з зубцями корпусу редуктора.

Особливість даної конструкції редуктора в тому, що його корпус обертається навколо щогли абсолютно вільно разом з пропелером. Завдяки цьому швидкість обертання пропелера кілька сповільнюється, що впливає на ККД вітряка, зате конструкція стає більш стійкою і довговічною. Навіть при ураганному вітрі вітрогенератор не зламається завдяки редуктора, який контролює обороти пропелера.

«Каменем спотикання» може стати корпус редуктора (11), з чого його зробити. Специфічний бутилочнообразний корпус з зубцями по колу повинен і розміри мати відповідні. Ми вийшли з положення, пристосувавши сталевий корпус електродвигуна від промислового насоса, навіть різьблення нарізати не довелося. Під його розміри вже конструювали нутрощі редуктора. Ви можете вчинити так само або виготовити корпус самостійно за розмірами.

Важливо! Щоб виготовити корпус редуктора буде потрібна допомога фахівця, тому щоб заощадити спробуйте пристосувати вже готові корпуси від відслужили двигунів і насосів.

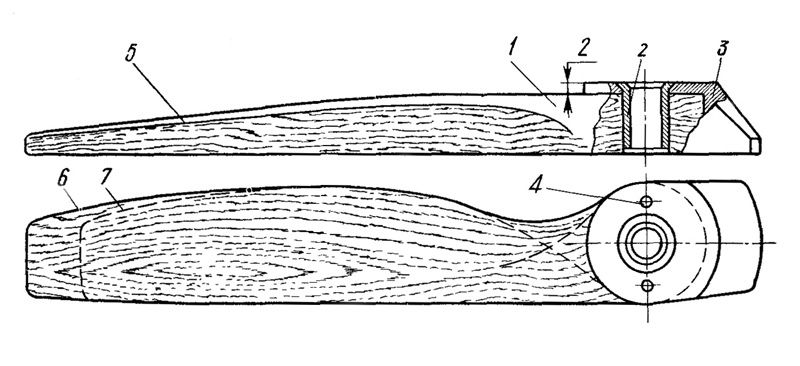

Ще одна складність - виготовити крильчатку. До речі крильчатка буде розташовуватися не перпендикулярно земній поверхні як більшість промислових вітряків, а горизонтально, оскільки це робить конструкцію простіше і надійніше. При цьому не потрібно пристрій, який буде направляти крильчатку за вітром. З цим зрозуміло, зрозуміло і те, що крильчатка повинна бути жорстко закріплена до корпусу ротора, але, як і з чого її виготовити? З цим у нас була ціла «епопея».

- Спочатку ми зробили лопаті крильчатки з пятислойной фанери. Може цей матеріал і підійшов би, будь лопаті коротше. Але так як наша конструкція передбачає довжину лопатей мінімум 1, 5 метра, а краще 2 м, фанерний пропелер зламався при поривах вітру в 10-15 м / с.

- Вирішуючи задачу як зробити пропелер легким і міцним, ми застосували обрізки стеклопластикового листа, які віддали нам друзі. Це дуже міцний матеріал, але в той же час гнучкий. Щоб забезпечити жорсткість конструкції, нам довелося вирізати не три прямокутні смужки, а шість і склеїти їх між собою. А тільки потім з'єднати смужки в крильчатку з довжиною кожного крила 1, 6 м. Крильчатка вийшла дуже міцна, вона навіть пережила бурю зі швидкістю вітру в 37 м / с.

- Поки робили стеклопластіковий пропелер, визріла ідея зробити пропелер іншого (ортогонального) виду, як показано на зображенні нижче. Основу конструкції з легкого дюралюмінієвого куточка вінчають великі овали лопатей з пофарбованої жерсті. На жаль, реалізувати ідею не вдалося через брак часу, але можливо ви захочете зробити щось подібне.

Далі нам потрібно невелика шестерня і вал (12, на який її запресовують. Вал ми зафіксуємо в спеціальних кріпленнях, щоб він не вискочив, в той же час вільно обертався. І останнє, що нам потрібно - це фланець для з'єднання обертового вала з генератором. Вал ми виготовимо із зварених разом арматурних прутів.

Деякі запитають, а навіщо такі складнощі, якийсь ротор з купою шестернею і шестерень? Насправді все цілком виправдано, оскільки на більшій частині території Росії дуже нерівномірна вітряна навантаження. Вітер часто змінює напрямок і швидкість, що негативно позначається на механізмі стандартного вітряка, який буде часто ламатися, а це неприйнятно. Запропонований нами механізм вітряка з двигуна пральки набагато більш стійкий і при якісному виконанні буде працювати довго.

Конструюємо вітряк своїми руками

Концепція конструкції визначена, запчастини підібрані, на їх основі зроблено креслення. Тепер можна приступати до збору вітряка з двигуна пральки. Спочатку визначаємося з місцем розташування вітряка. Опору потрібно ставити на відкритому вітряному місці, краще на пагорбі. Висота опори повинна бути якомога більш великий, в нашому випадку (як ми вже говорили) ми скористалися відключеним від комунікацій дерев'яним електричним стовпом висотою 10 метрів, що розташувався на нашому земельній ділянці. Далі робимо наступне.

Концепція конструкції визначена, запчастини підібрані, на їх основі зроблено креслення. Тепер можна приступати до збору вітряка з двигуна пральки. Спочатку визначаємося з місцем розташування вітряка. Опору потрібно ставити на відкритому вітряному місці, краще на пагорбі. Висота опори повинна бути якомога більш великий, в нашому випадку (як ми вже говорили) ми скористалися відключеним від комунікацій дерев'яним електричним стовпом висотою 10 метрів, що розташувався на нашому земельній ділянці. Далі робимо наступне.

- Встановлюємо щоглу на опору, на спеціальні кріплення. При установці ми скористалися монтажними кігтями.

- Встановлюємо зібраний раніше редуктор з крильчаткою на щоглу, переконуємося в його працездатності.

- Підключаємо вал до головної шестірні (5), розташованої на щоглі в підставі редуктора.

- Фіксуємо вал в спеціальні кріпильні елементи, описані вище.

- З'єднуємо обертається вал з генератором, який ще раніше необхідно закріпити на сталевій опорі, звареної з куточків вертикально прямо навпроти вала. Опору можна виготовити будь-яку, аби вона надійно утримувала генератор.

- Щоб генератор НЕ мочило дощем і не засипало снігом, можна спорудити над ним щось на зразок будки або міцного навісу. У цьому випадку він прослужить набагато довше.

Ось ми і описали в загальних рисах процес створення вітрогенератора з двигуна пральної машини. Тепер можна приступати до його випробуванню, сподіваємося, він допоможе вам зробити ще один крок до автономного енергопостачання вашої дачі або приватного будинку.

https://www.youtube.com/embed/XP8lPVyCvZU