Дана стаття - частина великого матеріалу про завод "Интерскол-Алабуга", одному з небагатьох підприємств з виробництва електроінструменту і засобів малої механізації на території Росії. Ще більш примітний той факт, що це новітня виробничий майданчик в нашій країні, введена в лад в 2014 р перспективі, після запуску всіх 3-х запланованих черг, "Интерскол-Алабуга" стане найбільшим галузевим заводом в РФ, здатним випускати до 5 млн. одиниць готової продукції в рік, покриваючи близько 25% потреб вітчизняного інструментального ринка.Ну а поки поговоримо про першу чергу заводу, яка практично з моменту свого запуску працює в повну силу. Потужне, сучасне і високотехнологічне підприємство, безсумнівно, заслуговує найпильнішої й усебічного вивчення як зсередини, так і зовні. Ласкаво просимо в завтрашній день індустрії виробництва електроінструменту і засобів малої механізації!

Ще статті матеріалу:

- "Интерскол-Алабуга". Зварювальні роботи, складання та контроль якості.

- "Интерскол-Алабуга". Виробництво електродвигунів, частина 1.

- "Интерскол-Алабуга". Виробництво електродвигунів, частина 2.

- "Интерскол-Алабуга". Невиробничі площі.

Однією з найважливіших частин багатьох різновидів електроінструменту, що випускається на заводі "Интерскол-Алабуга", виступають литі металеві деталі, наприклад, корпус або кришка редуктора, елементи столів торцювальних пив і т.д. Нижче будуть розглянуті деякі етапи їх виробництва в ході віртуальної екскурсії по цехах алюмінієвого лиття, механічної обробки і фарбування.

лиття металів

Спочатку металеву деталь необхідно відлити. Для цього в цеху стоять дві ливарні установки, кожній з яких управляє ливарник. За допомогою ковша він зачерпує розплавлений метал і заливає його в приймальню горловину.

Після натискання кнопки двері машини закриваються, і метал під тиском впорскується в ливарні форми. Оператору залишається лише вивантажити заготовку з камери (на фотографіях показаний процес відливання блоку з чотирьох кришок редуктора УШМ) і змастити елементи литтєвий форми для легкого вилучення наступних відлитих деталей.

Надлишки сировини (літники, напливи і т.д.), що залишаються після цієї процедури, відправляються назад в плавильну піч, звідки розплавлений матеріал знову надходить в роботу.

Механічна обробка

Очевидно, що в процесі лиття виходить навіть не сама деталь, а всього лише її заготовка, яку потрібно "довести до кондиції" - з високою точністю відфрезерувати до певних розмірів, просвердлити необхідні отвори, нарізати різьблення та інше. Всі ці операції виконуються в сусідньому приміщенні, де розташований цех механічної обробки алюмінієвих деталей.

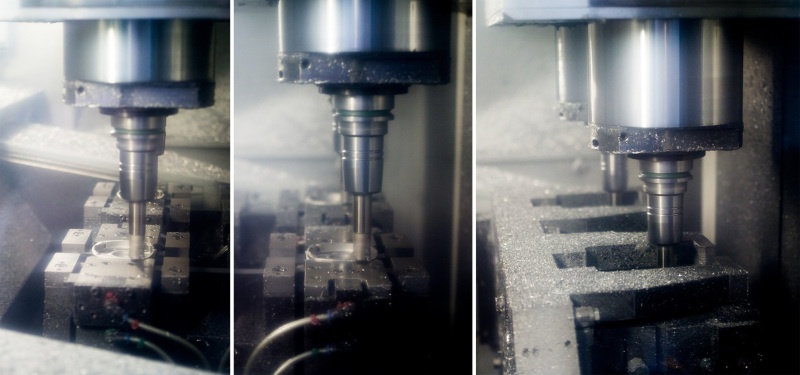

Тут використовується найсучасніше верстатне обладнання. Наприклад, багатокоординаційно обробний центр CHIRON виконує всі покладені на програмою операції в автоматичному режимі: заготівля поміщається в спеціальний утримувач, після чого машина проводить обробку деталі у всіх площинах.

Ось як цей процес виглядає зсередини:

Інші роботизовані верстати в цеху механічної обробки виконують операції тільки в одній площині, зате з великою продуктивністю. Ось токарні автомати TOPPER: один оператор легко обслуговує два таких верстата одночасно. Усередині пристрою знаходиться маніпулятор, який забирає деталі з кошика і подає їх в зону обробки.

Результат обробки справа: видалені технологічні напливи, висвердлені отвори з нарізаною різьбою, оброблені посадочні місця, усунуті шорсткості на робочих поверхнях.

Тут виконується обробка корпусу редуктора ударного дриля ДУ-13 / 750т. Оператор фіксує деталі на оправках.

Алюмінієві деталі, готові відправитися в цех фарбування.

фарбування

Автоматизована покрасочная лінія VARCO (Італія) розташовується в окремому цеху. Тут використовується порошкова фарба чорного кольору, яка наноситься, наприклад, на металеві корпуси редукторів УШМ, дрилів, нею ж покриваються деякі елементи торцювальних пилок.

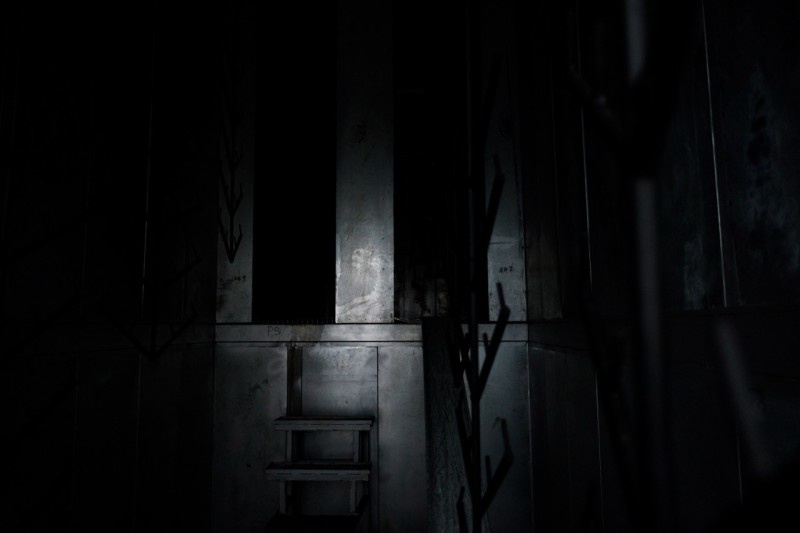

Фарбування, незважаючи на уявну простоту, процес багатоетапний. Щоб він протікав правильно, деталі треба вимити, просушити, знежирити, і тільки після цього нанести порошкову фарбу в електростатичному полі і нагріти деталь для полімеризації (спікання) покриття. Всі розглянуті технологічні етапи повністю автоматизовані, для кожного з них в цеху є своя камера. Наприклад, в тій, яка показана на фотографії, виконується попереднє миття деталей. Виглядає трохи моторошно, але зі своїми обов'язками справляється добре. Використовується водний розчин з миючими речовинами, розпорошення відбувається через форсунки всередині цього коридору.

Потім деталі потрапляють в сушильну камеру, надходячи туди через праве вікно і виходячи через ліве.

Фарбувальна камера, де відбувається напилення порошкової фарби - тепер добре видно, що деталі переміщаються уздовж технологічної лінії на підвісах. З боків знаходяться два рухомих роботизованих розпилювача, які і наносять фарбу на деталі в електростатичному полі.

Останній етап - термічна камера: в ній фарба на деталях розплавляється і спікається, а потім, остигаючи, твердне.

Тепер деталі (в даному випадку це корпуси редукторів для кутової шліфувальної машини "Интерскол" УШМ-125/900) готові до відправки на склад комплектуючих, залишається лише витягти заглушки з отворів для шпинделя.

Деталі вручну знімаються з підвісів і складаються в кошик для подальшого транспортування, а замість них встановлюється наступна партія заготовок.